Il nuovo impianto di verniciatura è parte integrante del processo di evoluzione che Sprech sta portando avanti per porre la soddisfazione del cliente al centro di tutte le fasi di produzione.

Per garantire infatti uno standard elevato è stato installato nel reparto produzione un impianto di verniciatura avanzato che permette di personalizzare le strutture in acciaio zincato e alluminio con oltre 40 colori differenti.

Investimenti per l’industria 4.0: impianto di verniciatura intelligente

Il nuovo impianto di verniciatura rientra nell’ambito degli investimenti per la tecnologia dell’Industria 4.0.

Il nuovo impianto di verniciatura rientra nell’ambito degli investimenti per la tecnologia dell’Industria 4.0.

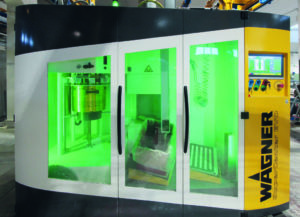

L’impianto è stato installato grazie alla partnership con aziende di prestigio come: EUROIMPIANTI – coating lines, leader nazionale e internazionale del settore da più di 45 anni, WAGNER, azienda internazionale di sistemi innovativi di rivestimento e FUTURA, miglior produttore di trasportatori aerei birotaia a livello europeo.

L’insieme di strumenti e competenze ha permesso di realizzare un impianto di verniciatura “intelligente” che garantisce il massimo della qualità e funzionalità.

L’impianto è composto da macchinari ad altissima tecnologia con controllo automatico anche del processo di manutenzione: convogliatore aereo, tunnel di pretrattamento, forni di asciugatura e polimerizzazione, cabine di applicazione delle polveri.

Un impianto di verniciatura altamente performante garantisce la massima personalizzazione di ogni prodotto, in base alle esigenze specifiche del cliente, senza rinunciare a standard qualitativi elevati.

Velocità e qualità garantite

Per ogni commessa è garantita velocità e qualità, i macchinari sono semplici da utilizzare e da manutere.

Tutte le componenti sono ottimizzate per il risparmio energetico:

- tunnel di pretrattamento

- forni di asciugatura e polimerizzazione

- cabine di applicazione polveri

- trasportatori aerei

Il processo di verniciatura è un processo delicato e importante poiché conferisce l’aspetto finito al prodotto.

L’impianto di verniciatura di SPRECH permette di verniciare sia l’acciaio zincato che l’alluminio e segue le Linee Guida del Qualicoat nei tempi di pretrattamento.

Il convogliatore aereo in birotaia Power&Free elettronico intelligente di FUTURA, non meccanico è in grado di sostenere fino a 1000 kg di peso.

Il convogliatore aereo in birotaia Power&Free elettronico intelligente di FUTURA, non meccanico è in grado di sostenere fino a 1000 kg di peso.

Il tunnel di pretrattamento a spruzzo per l’acciaio zincato e l’alluminio è realizzato in acciaio inossidabile e nell’ottica di garantire il risparmio energetico l’impianto è dotato di porte automatiche per contenere il calore in tutte le fasi: lavaggio, asciugatura e polimerizzazione.

Il ciclo di pretrattamento è a 10 stadi in celle specifiche per alluminio e per acciaio zincato, una soltanto per l’alluminio e una soltanto per il ferro. Il primo stadio consiste nello sgrassaggio e nella disossidazione dei profili, è previsto poi uno sgrassaggio acido e a seguire un risciacquo con acqua di rete per eliminare i metalli residui.

Dopo il primo risciacquo si procede con un ulteriore risciacquo ed applicazione della conversione superficiale di preverniciatura nano tecnologico a base di Sali di Titanio, che comporta una reazione chimica rendendo il manufatto non attaccabile da agenti atmosferici e ne garantisce resistenza oltre mille ore secondo la norma UNI 9227.

Terminato il processo di pretrattamento, il convogliatore trasporta le bilancelle nel forno di asciugatura a 150 gradi.

Una volta terminato questo processo, vi è un controllo visivo da parte dei nostri addetti alla qualità al fine di verificare e garantire il manufatto.

Processo di verniciatura di alta qualità dai 15 ai 20 cambi colore al giorno

Una volta usciti dal forno di asciugatura, le bilancelle vengono smistate all’interno delle due cabine Wagner in modo da ottimizzare il processo.

Un lettore di sagoma “intelligente” posizionato all’ingresso della cabina è in grado di rilevare le dimensioni e le geometrie del pezzo, questo permette di azionare correttamente le 8 pistole automatiche che si avvicinano o allontanano in base al pezzo e alla sua geometria.

È sempre presente un supervisore che ritocca con pistola manuale il pezzo per evitare imperfezioni.

All’interno di una giornata lavorativa, siamo in grado di variare dai 15 ai 20 diversi colori in maniera veloce con tecnologia Wagner. Pur essendo un cambio molto rapido, si garantisce una pulizia efficace grazie alla tecnologia utilizzata.

Terminato il processo di verniciatura, i pezzi vengono trasportati all’interno del forno di polimerizzazione a 180 gradi per circa 25 minuti in base al ciclo di verniciatura.

Terminata la fase di polimerizzazione, i pezzi vengono posizionati in un’area di stazionamento dove avviene il processo di raffreddamento prima di procedure all’imballo e al trasporto presso i nostri clienti.

Ogni singola fase del processo di verniciatura viene monitorato attraverso il software gestionale industria 4.0 per una maggiore efficienza del ciclo produttivo.